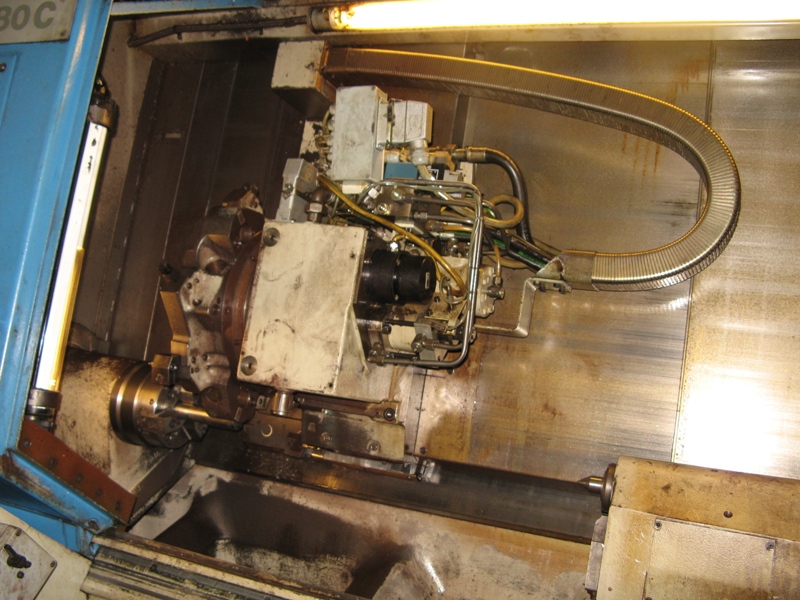

Zastosowanie sterowania numerycznego w konwencjonalnych tokarkach przekształcają je w obrabiarki CNC.

Celem projektu była modernizacja systemu sterowania Philips B2T:

- usunięcie aktualnych nieprawidłowości w sterowaniu maszyny

- poprawienie niezawodności obrabiarki

- zwiększenie wydajności i efektywności obróbki przy równoczesnym zachowaniu optymalnych kosztów jej modernizacji

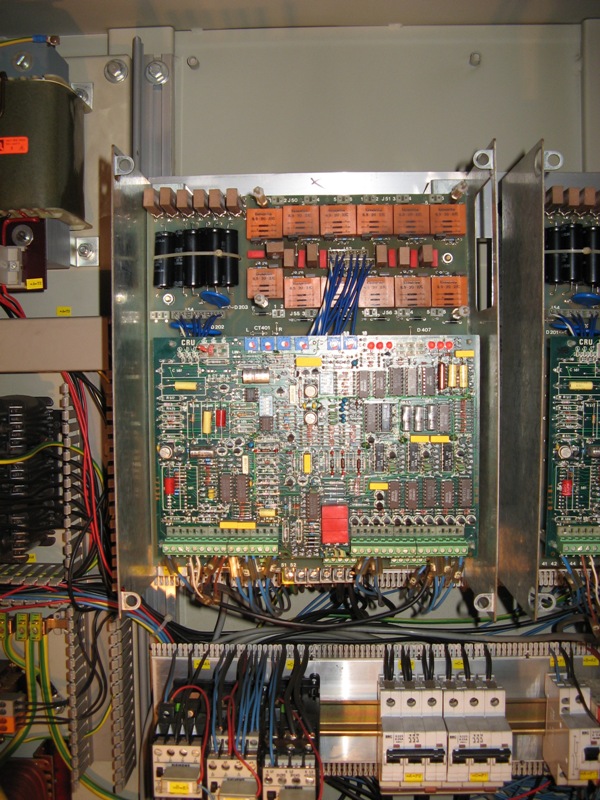

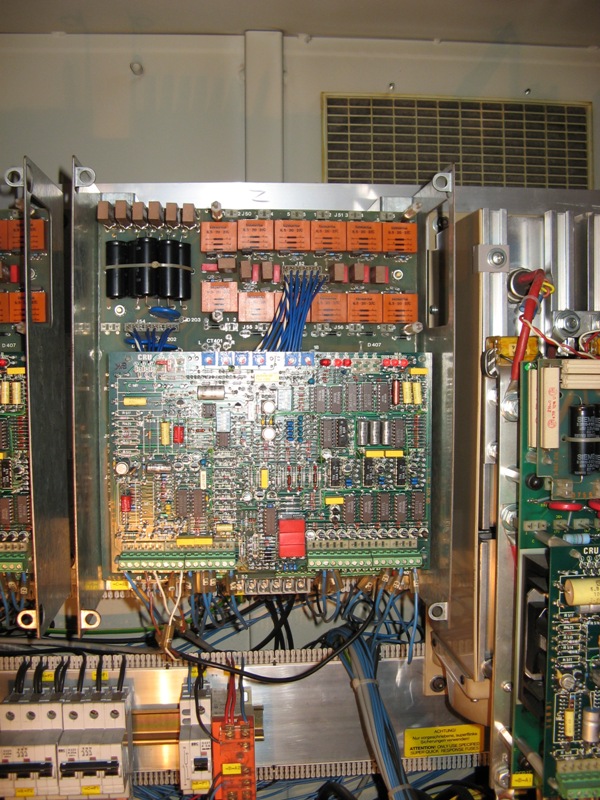

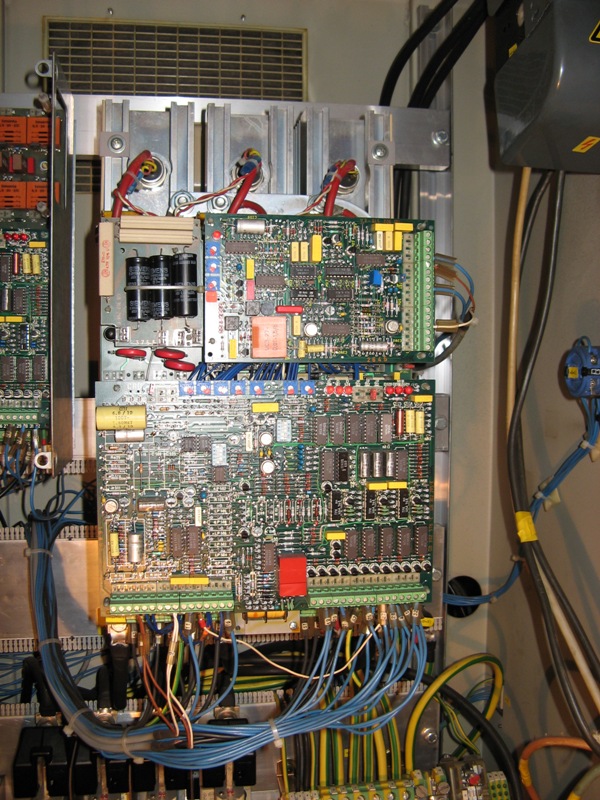

Po analizie starego układu sterowania i napędowego (dokumentacja i stan rzeczywisty) zmodernizowany został system sterowania CNC tokarki. Stary system sterowania uległ uszkodzeniu i uniemożliwiał synchronizację pozycjonowania wrzeciona względem pozostałych osi.

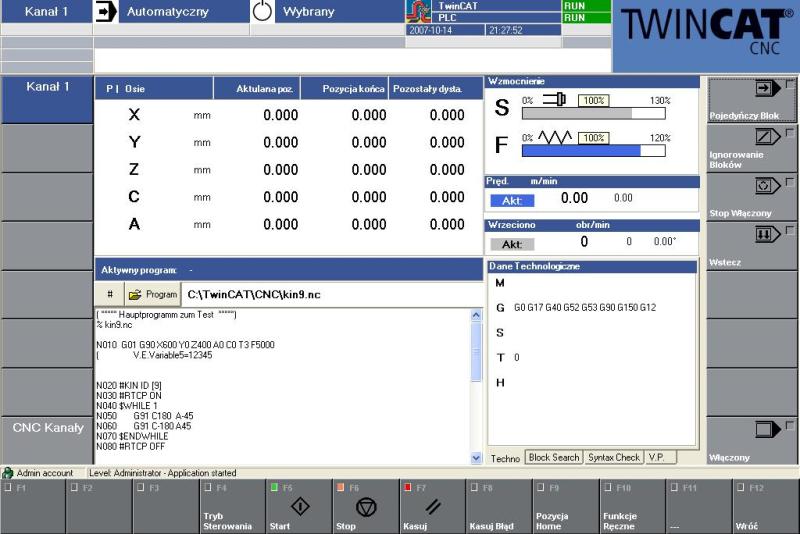

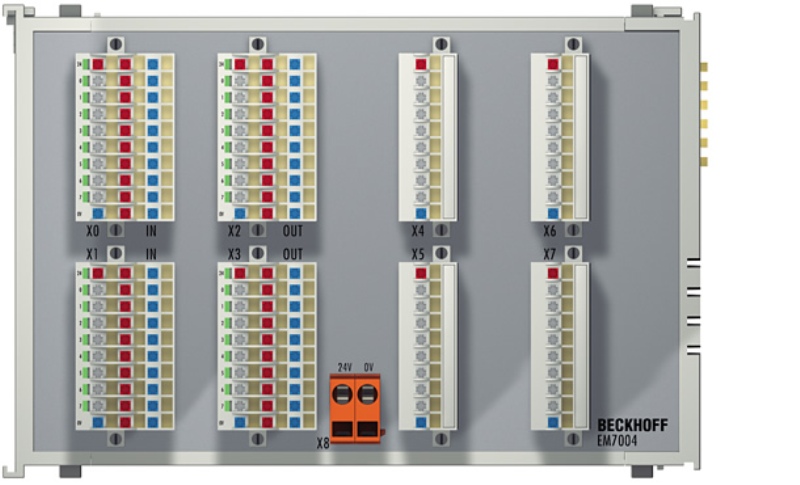

Modernizacja:W projekcie modernizacyjnym zastosowano system sterowania TwinCAT CNC z nowej serii produktów firmy BECKHOFF. Wykorzystany został komputer przemysłowy serii C3640 oraz do magistrali EtherCAT włączono moduły wykonawczo-pomiarowe EK1100, EL1008, El2008 oraz EL7004. W celu kontroli prędkości napędów w układzie zastosowano pętlę sprzężenia zwrotnego, realizowaną za pomocą enkoderów inkrementalnych, zamontowanych bezpośrednio na śrubach kólowo-tocznych oraz dla wrzeciona na głównym wale napędowym.

Nowe możliwości - rozwiązania:Dzięki zastosowanemu przez firmę EKALTECH rozwiązania, istnieje możliwość utrzymania prędkości ruchu ustawczego na poziomie 10 m/min oraz prowadzenia na tokarce obróbki elementów z zadaną prędkością skrawania, przy zachowaniu standardowych dla danego materiału parametrów posuwu i głębokości skrawania. Dodatkowo, takie rozwiązanie pozwoliło na zaoszczędzeniu na układzie napędowym, ponieważ stary układ sterowania silnikami prądu stałego był w dobrym stanie technicznym i wymiana na standardowo montowanych w tego typu aplikacjach silników serwo podrożyłaby inwestycję. Okazało się, że modernizacja istniejącego układu sterowania tokarki - zrealizowana poprzez komponenty firmy BeckHoff - była uzasadniona i dała wymierne efekty ekonomiczne. Jednocześnie uzyskano możliwość nowoczesnego sterowania i napędzania osi tokarki, jak i poprawiono ogólną charakterystykę obróbki skrawaniem. Efektem widocznym było zwiększenie wydajności toczenia poprzez możliwość dokładnej nastawy posuwów oraz skrócenie całkowitego czasu obróbki dzięki zapewnieniu szybkich ruchów ustawczych narzędzia.

Projekt polegał na stworzeniu sterowania NC dla stanowisk do nawijania cewek. Stanowiska te miały być programowane z głównego komputera, na którym technolog mógł budować programy z kilkunastu przygotowanych funkcji. Każda z funkcji miała mieć swój zestaw parametrów, który modyfikował jej działanie. Po stworzeniu programu technolog miał mieć możliwość wykonać go na każdej nawijarce. Podczas gdy program był wykonywany, na ekranie nawijarki prezentowane miały być wskazówki w formie komentarzy i zdjęć do aktualnie wykonywanego etapu produkcji.

- Napisano program PLC sterujący przebiegiem programów stworzonych przez technologów.

- Przeprowadzono uruchomienie oraz testy stanowisk.

- Stworzono przejrzystą i intuicyjną aplikację HMI do sterowania stanowiskami.

- Stworzono aplikację typu SCADA pozwalającą na budowanie programów oraz archiwizowanie danych dotyczących produkcji.

- Przeszkolono pracowników, którzy mieli posługiwać się stanowiskami.

- Zapewniono wsparcie klienta w czasie użytkowania stanowisk.

Stworzono program PLC, który interpretował program wysłany ze stacji głównej i wykonywał go zgodnie z występującymi w nim parametrami. Program korzystał z funkcji NC, jakimi są mechanizmy krzywek elektronicznych. Dzięki ich zastosowaniu możliwe było zsynchronizowanie ruchu osi obrotowej i osi rozprowadzającej drut wzdłuż karkasu cewki.

Aplikacja SCADA:Aplikację HMI stworzono w środowisku InduSoft Web Studio, które jest w pełni zgodne ze standardami systemów klasy SCADA. Umożliwia ono tworzenie ekranów synoptycznych, ekranów zawierających aktywne elementy służące do sterowania maszyną, obsługę alarmów, archiwizację zamiennych procesowych oraz łatwe rozwijanie tworzonych aplikacji. Zastosowano system zarządzania użytkownikami w celu zabezpieczenia zaawansowanych parametrów pracy przed ich zmianą przez osoby nieupoważnione. W celu ułatwienia operatorom szybkiej diagnozy awarii do aplikacji dodano moduł obsługi ostrzeżeń i alarmów. Programy stworzone przez technologów wraz z komentarzami i zdjęciami były przechowywane w bazie danych zainstalowanej na tym samym komputerze, a aplikacja dawał możliwość ich tworzenia, przeglądania, modyfikowania i wysyłania na wybrane nawijarki. Aplikacja archiwizowała też dane dotyczące produkcji, dane te były gromadzone w bazie danych.

Aplikacja miała działać na systemie Windows Embedded oraz zapewniać funkcje aplikacji HMI. Na ekranach HMI prezentowane były wszystkie potrzebne operatorowi parametry pracy. Operator widział też komentarze i zdjęcia dotyczące aktualnie wykonywanego kroku.