Proces osuszania i kalcynacji osadu papieru

Zaprojektowanie i wykonanie układu sterowania kalcynatorem papieru dla TORFTECH Group we Francji

Sterowany proces ma na celu odzysk wapnia z osadu papieru powstałego w produckji środków higienicznych. Otrzymany w procesie popiół ma właściwości cementujące i może być stosowany jako zamiennik cementu w betonie.

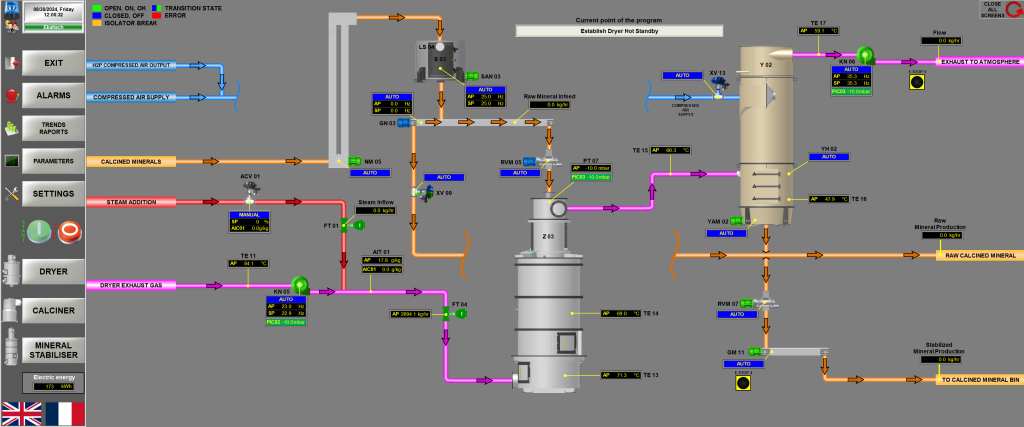

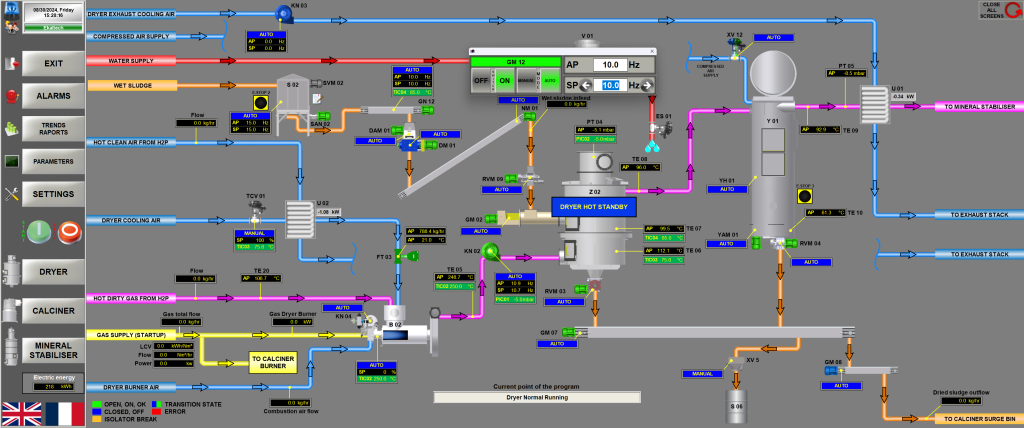

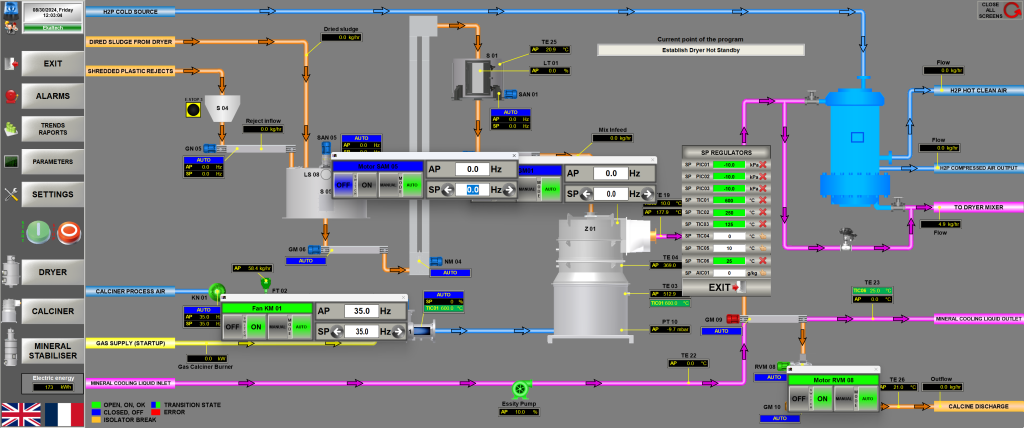

W celu uzyskania związku o pożądanych właściwościach osad papieru jest osuszany, a następnie poddawany procesowi kalcynajcji i stabilizacji właściwości.

Proces kalcynacji jest procesem termicznymm, który polega na podgrzewanie związku chemicznego do temperatury niższej od jego temperatury topnienia, zazwyczaj w celu usunięcia zanieczyszczeń lub substancji lotnych i/lub spowodowania rozkładu termicznego.

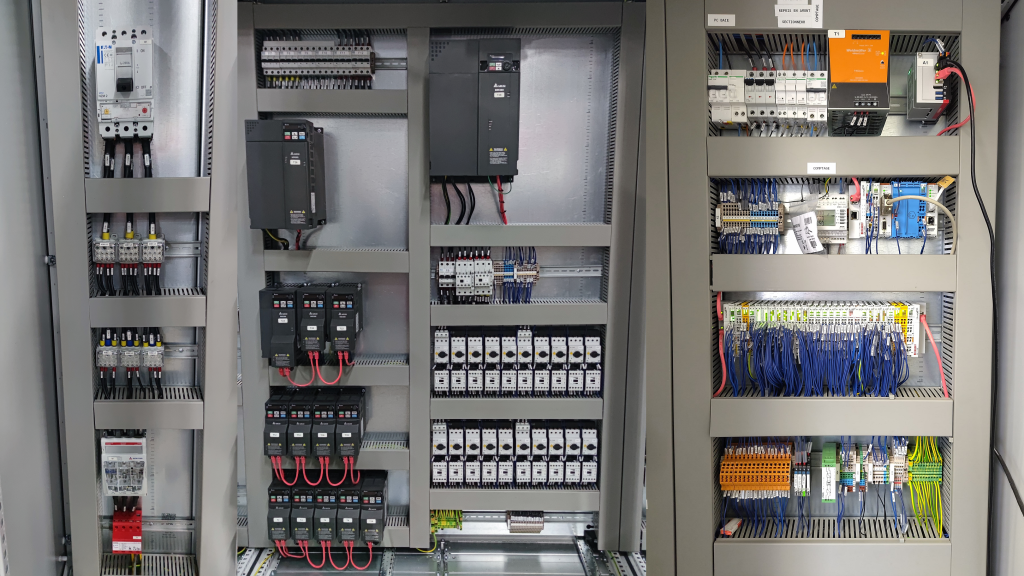

Sterowanie obejmuje przerób mechaniczny, termiczny oraz chemiczny. Kontroli w procesie technologicznym podlega temperatura oraz ciśnienie w wyznaczonych punktach pomiarowych. Za zarządzanie całym procesem odpowiada sterownik Beckhoff wraz z opowiednimi modułami I/O. Sterowanie napędami elementów mechanicznych odbywa się z zastosowaniem przemienników częstotliości Delta VFD z komunikacją poprzez protoół Ethercat.

- wykonanie schematu elektrycznego oraz dobór komponentów automatyki wchodzących w zakres szafy sterowniczej,

- montaż i okablowanie elementów szafy sterowniczej na podstawie przygotowanej dokumentacji,

- napisanie programu sterownika PLC, zapewniającego obsługę procesu w trybie automatycznym oraz ręcznym serwisowym,

- przygotowanie wizualizacji HMI pozwalającej na parametryzację, kontrolę procesu oraz sterowanie w trybie ręcznym,

- przygotowanie listy alarmów oraz połączenia zdalnego w celu efektywnej diagnostyki układu sterowania,

- parametryzacja przemienników częstotliwości oraz ich zaprogramowanie z uwzględnieniem komunikacji poprzez protokół Ethercat,

- przeprowadzenie uruchomienia oraz testowania układu sterowania dla różnych parametrów pracy. Obsługa procesu przez użytkownika/operatora odbywa się z komputera PC poprzez aplikację HMI, opracowaną w środowisku InduSoft Web Studio 2020. Głównym założeniem podczas przygotowywania aplikacji była możliwość zaawansowanej parametryzacji procesu, ze względu na jego pilotażowy charakter. Aplikacja składa się z ekranu głównego zawierającego najważniejsze informacje i statusy oraz ekranów dodatkowych. Wizualizacja pozwala nie tylko na specyfikację procesu, ale również na podgląd jego właściwości o statusów we wszytskich etapach jego trwania. Aby zoptymalizować diagnsotykę procesu dodano moduł obsługi ostrzeżeń i alarmów. Aplikacja pozwala również na zapamiętywanie zestawów parametrów wprowadzonych przez użytkownika w sytuacji zaniku zasilania. Dodatkowo zastosowano system zarządzania użytkownikami w celu zabezpieczenia parametrów pracy przed ich zmianą przez osoby nieupoważnione. Aplikacja ponadto przygotowana jest w wersji dwujęzycznej - angielski, francuski. Przygotowany został również dostęp zdalny pozwalający na diagnsotykę układu sterowania oraz aktualizację programu PLC i wizualizacji HMI.

Wanna flotacyjna

Zaprojektowanie i wykonanie układu sterowania wanny flotacyjnej w Przedsiębiorstwie Recyklingu Odpadów i Przetwarzania - Odział Pastuchów

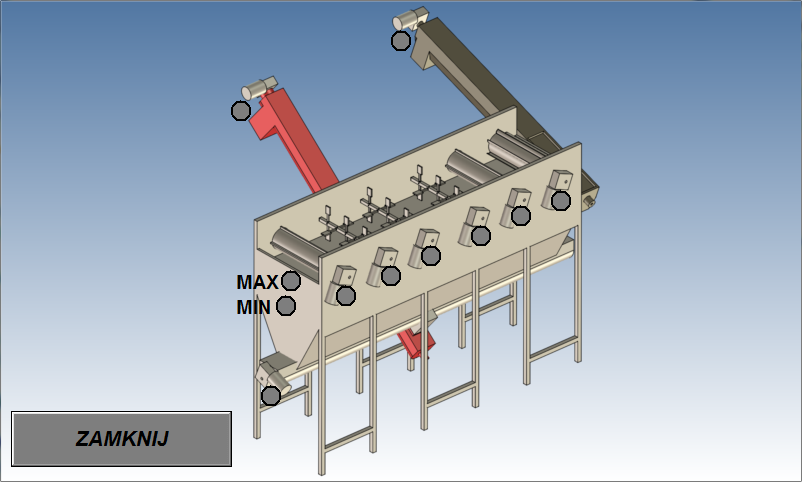

Wanna flotacyjna to zbiornik separacyjny wyposażony w mieszadła, bębny i ślimaki. Przeznaczony do oddzielania mocno zabrudzonych, rozdrobnionych odpadów z tworzyw sztucznych od innych materiałów o różnych gęstościach oraz zanieczyszczeń takich jak piasek, kamienie, metale.

- Przygotowano koncepcję układu sterowania.

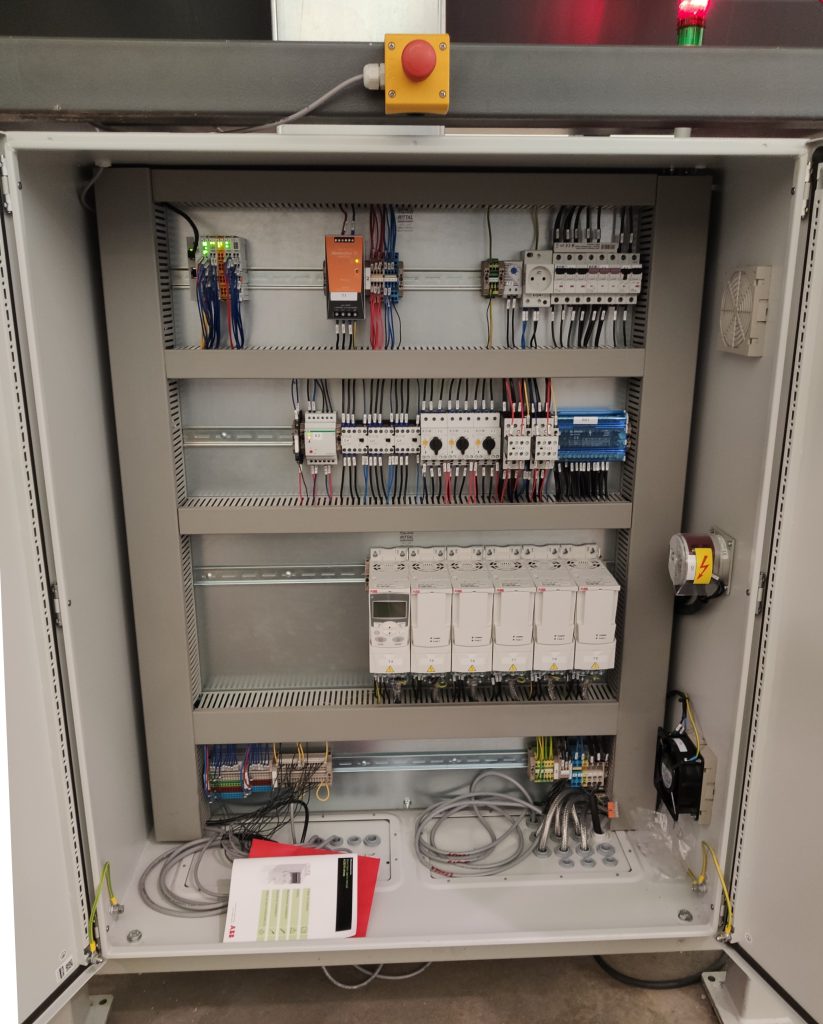

- Wykonano schemat elektryczny wraz doborem odpowiednich elementów automatyki.

- Zaprojektowano rozmieszczenie wszystkich elementów automatyki.

- Wykonano szafę sterowniczą na podstawie przygotowanej dokumentacji.

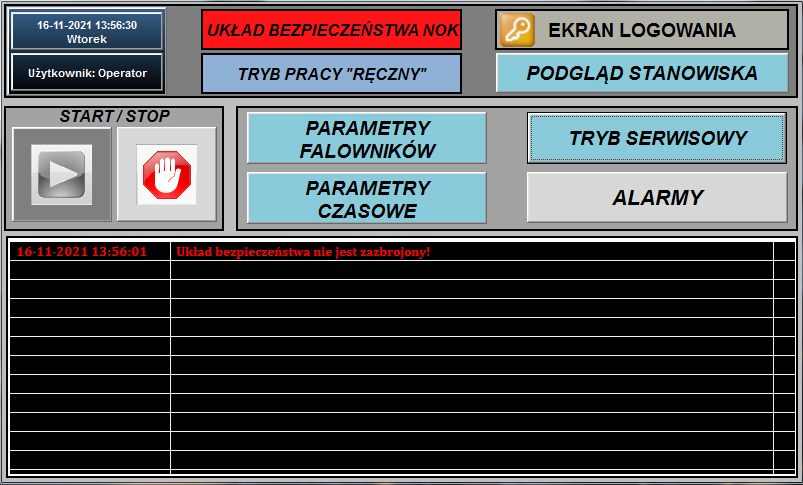

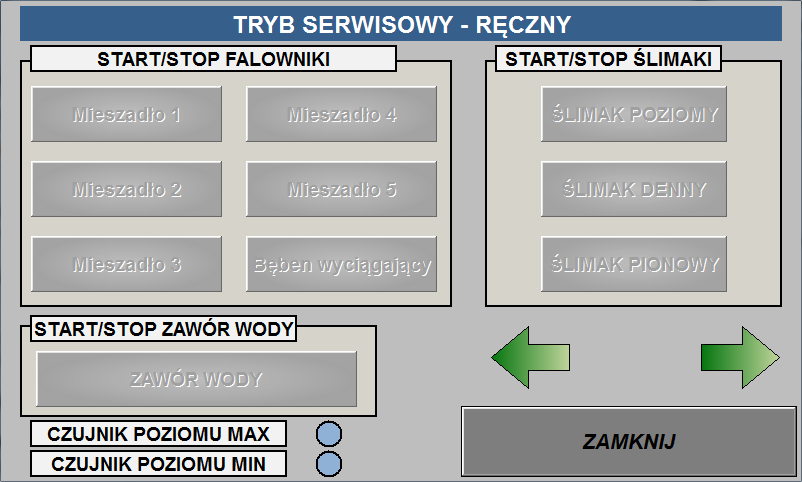

- Napisano program pozwalający na sterowanie procesem w trybie automatycznym i ręcznym.

- Przygotowano wizualizację HMI pozwalającą na parametryzację, kontrolę procesu oraz sterowanie w trybie ręcznym.

- Przygotowano listę alarmów oraz połączenie zdalne w celu łatwej diagnostyki procesu.

- Zaprogramowano przemienniki częstotliwości.

- Przeprowadzono prace elektryczne przy montażu szafy sterowniczej, czujników, zaworów oraz dodatkowych urządzeń wykonawczych.

- Przeprowadzono uruchomienie wraz z testami układu sterowania.

- Przeszkolono zespół operatorów odpowiedzialnych za pracę przy maszynie.